���ҵ�����˺�������ϵͳ�������

��ũҵ���ܻ������������ҵ������ƾ���䴴�µ�“��������Ӧ��”���������¶����˽ո������ݵ�ũ������Զ��������������Բ���������Ȳ�ͬ��̬�İ�����������˰��������Ƴ�ȫ����������������ɸ߾����Ӿ�ʶ������Ӧץȡ����̬·���滮������ʵ�ִ����ʰȡ���ִ��Ѷ��ȫ�������˻���ҵ��������John Deere���ɻ�����ĿΪ����6̨KR 1000 TITAN�������䱸ģ�黯��צ��ʵ��1200×900×800mm����22��/���ӵİ����ٶ��������ʵ���0.5%�����˹�Ч������12�������մ�����ͻ��800�֡�

�ڸ��ӹ�����Ӧ�Է�����������˰�������չ��**�������¹�CLAAS��ŵ������ũ������KR AGILUS������������ͨ��5GʵʱЭͬ����ʱ≤5ms�������Φ1.5m��500kgԲ����8��߾��ȶѶ�����λ���±5mm����б��≤1°������DIN EN 12312-6��ȫ������Ը�ʪ�Ȼ������й������ؿƺ�����Ŀ���ö��ƹ轺��������ѹ����ϵͳ����RH≥85%������ά��-80kPa��նȣ������������ʽ���90%����������12Сʱ���������ҵ�����˻�������**������ս——�Ĵ�����Fodder King���ص�45°б����ҵ�У���̬���IJ����㷨ʹ1.3�����������ٶȱ���1.5m/s���㸲���ս���0.01��/ǧСʱ��

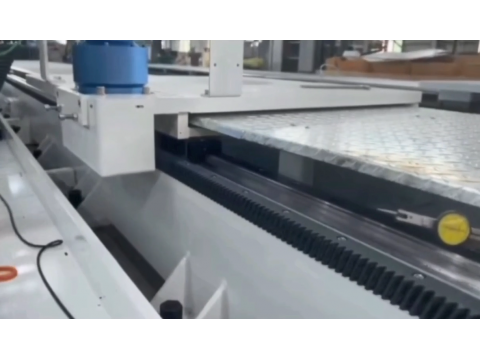

�������棬������˺�������Ӧ�ô���SICK Visionary-T AP��ά�Ӿ���±2mm��⾫�ȣ���Schmalz������̣�3000Nץȡ������֧��Φ0.8-1.8m��������Ӧץȡ��NDC8����SLAM������±10mm��λ���ȣ�ȷ�������б�»����ȶ����У�RexrothҺѹϵͳ����35%�ܺ����ڶ���˹Ros Agro����������Ŀ����KR FORTECͨ��-35�滷������ģ����ά�ֹؽ���ճ��≤220cSt��MTBF��10,000Сʱ����֤�����ɿ��ԡ�

Ŀǰ���÷�����ͨ��ISO 18497��ȫ��֤���������ƶ�����ʶ��≥99.9%ȷ�ʣ���ץȡ���ּ���≥3000N������ҵ����ȫ���ۼƲ���150��ϵͳ�������ͻ�����Ч��������50��/�������ܺĽ���0.8kWh/�֣��ۺϳɱ��½�55%�����ҵ�����������ܻ����߿ɿ��ļ����������������ܺ�����������ļ������¡�

���߿ͷ�

���߿ͷ�

��ҵ��

��ҵ��