精工淬炼:探秘宝马白车身智能焊接全流程

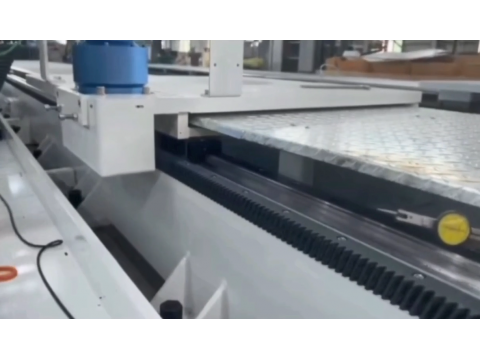

在慕尼黑数字化工厂的机械交响曲中,一具银白色的车架沿着全自动滑橇系统缓缓驶入工位。高精度定位装置无声启动,四台库卡KR QUANTEC机械臂如同银色章鱼般从空中垂降,开启了现代汽车工业的精密焊接艺术。

每台机械臂末端搭载的伺服焊枪以0.1毫米级精度定位,在车身392个预定坐标点同时作业。800公斤的电极压力配合18000安培瞬时电流,0.8毫米镀锌钢板在千分之三秒内完成冶金结合。智能控制系统实时监测焊接温度、压力、电流参数,确保每个焊点直径严格控制在5.8±0.2毫米之间。

当蓝色电弧在暗室中划出流星轨迹,四台机械臂在3D空间内演绎着精密的运动学算法。交叉作业时min近间距仅15厘米,六轴关节却始终保持着同步。激光跟踪系统每0.04秒完成一次三维坐标校准,将传统焊接的0.5毫米公差提升至0.15毫米级工艺水准。

在132秒的标准节拍内,整套系统完成了1284个高强度焊点的**缔造。热成型钢与铝合金的异种材料接合处,自适应焊接程序自动切换至中频直流技术,确保不同金属的晶格***交融。当一个焊点冷却定型,经过三维激光扫描的车身骨架,正在以0.02毫米的匹配精度迎接下一段智造之旅。

这组凝结着287项技术的焊接单元,正是宝马CLAR平台车身达成36000Nm/度的抗扭刚度的核心密码。当机械美学遇见数字灵魂,每个火花飞溅的瞬间都在诠释德意志工业的严谨基因。

在线客服

在线客服

企业微信

企业微信